Wie werden Porzellankekse hergestellt?

23.06.22

In unserem vorherigen Artikel haben wir die reiche Geschichte des Biskuitporzellans . Diesmal wollen wir uns den Techniken zuwenden, mit denen diese außergewöhnlichen Objekte hergestellt werden.

Bevor man ein Objekt formen kann, benötigt man die richtigen Materialien. Porzellanmasse besteht hauptsächlich aus Kaolin (70 %), das ihr die weiße Farbe verleiht. Feldspat wird hinzugefügt, um den Schmelzpunkt zu senken, und Quarz sorgt für Transparenz. Im 18. Jahrhundert handelte es sich dabei um ein experimentelles Rezept, ähnlich einem Kochrezept. Heute folgen die Mühlen, die die Masse herstellen, einer Formel, die der von Alexandre Brongniart , dem Direktor der Manufaktur im 19. Jahrhundert, entwickelten sehr nahe kommt. Die Mineralien werden unter Granitmühlensteinen vermahlen, bis sie die Größe von Reiskörnern erreichen. Die so entstandene Masse wird dann mit der gleichen Menge Wasser vermischt und in eine zylindrische Mühle gegeben, die mit Kieselsteinen gefüllt ist. Diese Mühle muss 15 bis 20 Stunden laufen.

Die entstandene Tonmasse wird in einen regelmäßig gerührten Behälter gegeben, um ein Absetzen zu verhindern. Anschließend durchläuft der Ton verschiedene Qualitätskontrollen. Er wird durch ein Drahtsieb mit 0,06 mm Maschenweite gesiebt. Der auf dem Sieb verbleibende Rückstand (Überkorn) darf 2 % der Gesamtmenge nicht überschreiten. Bei einem geringeren Anteil besteht die Gefahr, dass der Ton beim Brennen zusammenfällt; bei einem höheren Anteil ist die Mahlung unzureichend. Zusätzlich wird mithilfe eines Magneten auf Eisengehalt geprüft. Eisen verursacht beim Brennen braune Flecken, die etwa 3 % der hergestellten Stücke unbrauchbar machen. In den meisten Fällen lässt sich Eisengehalt trotz aller Bemühungen erst nach dem Brennen feststellen.

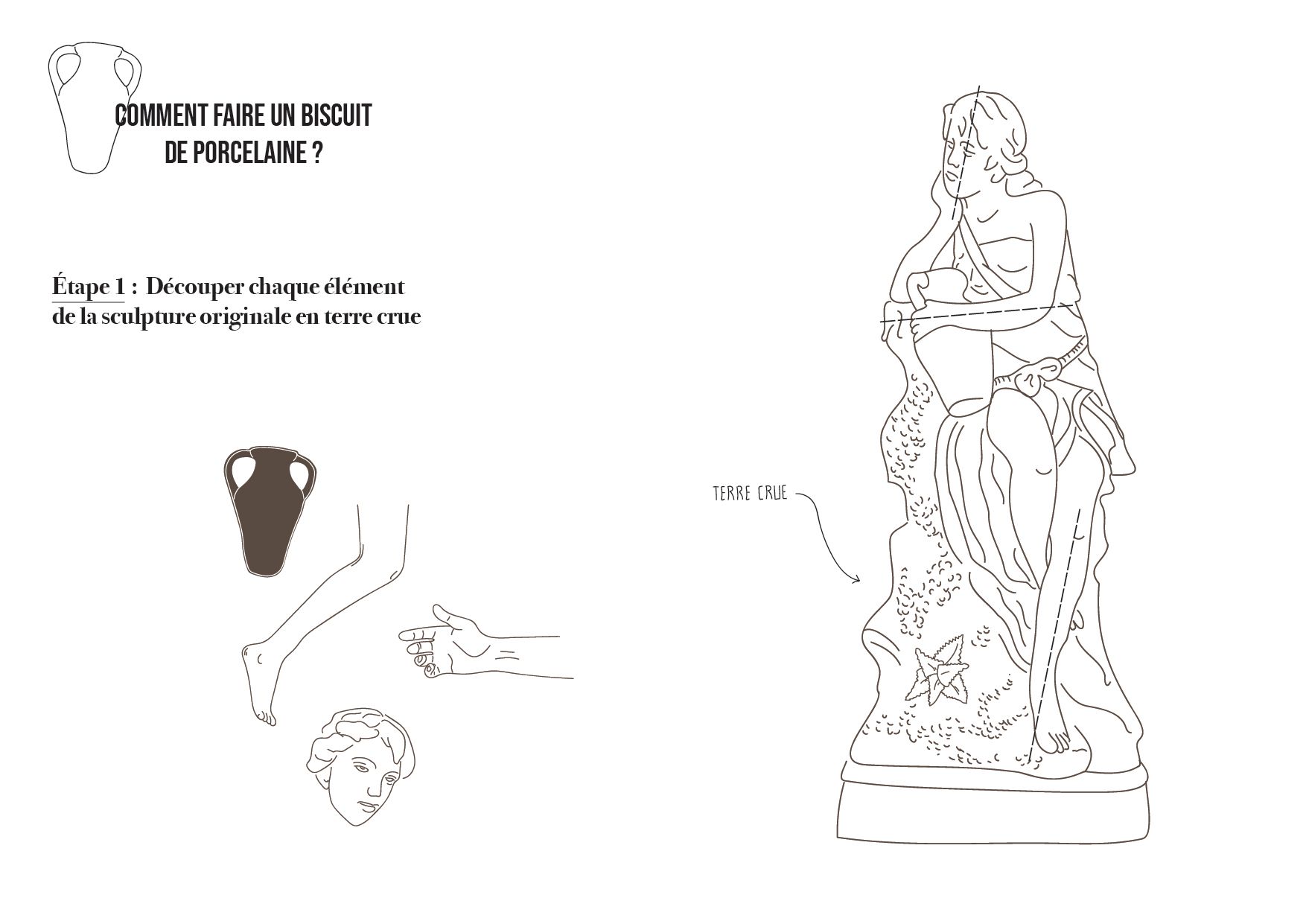

Für die Anfertigung des Modells wird oft ein renommierter Bildhauer hinzugezogen. So war es beispielsweise 1754 mit Étienne Maurice Falconet , einem Bildhauer der Akademie für Malerei und Bildhauerei. Dies verleiht den Werkstätten Prestige und zieht talentierte Künstler an, die mit einem Meister zusammenarbeiten möchten. Heutzutage kooperieren Hersteller häufig mit zeitgenössischen Künstlern, um trotz der Verwendung einer traditionellen Technik außergewöhnliche Stücke zu schaffen und Innovation zu beweisen. Porzellan ist jedoch nicht sehr formbar und lässt sich nicht direkt bearbeiten. Es trocknet schnell aus, was zu zahlreichen Rissen und Verformungen führt. Der Bildhauer muss daher ein Modell für die Gussformen anfertigen. Dieses Modell ist in der Regel 15 % größer als das fertige Stück, um dem späteren Schrumpfen Rechnung zu tragen. Die Rohskulptur wird geliefert, da sie für die Gussformen in verschiedene Teile geschnitten wird.

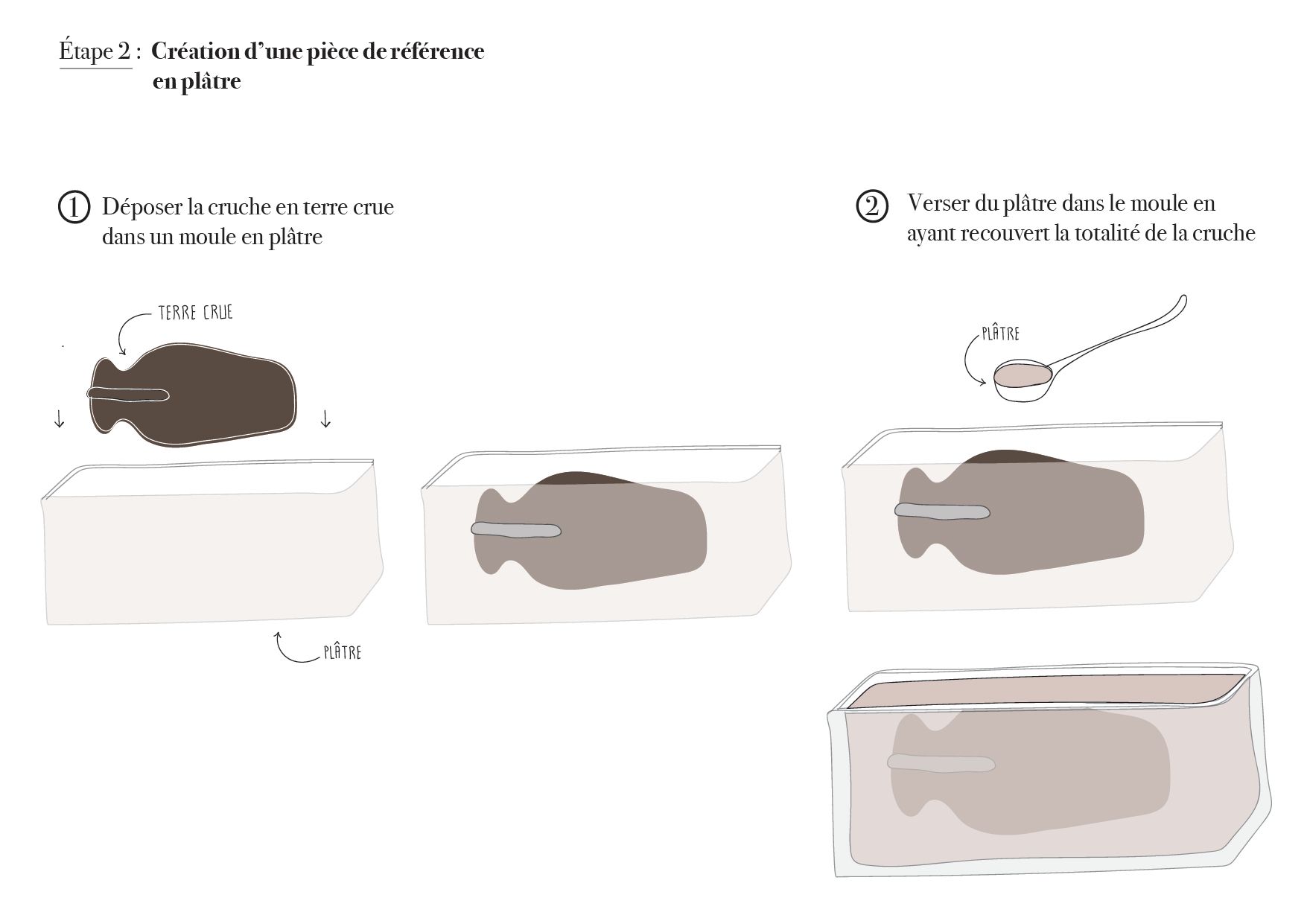

Wir nehmen Abdrücke der einzelnen Teile, um einen ersten Satz Gussformen herzustellen. Für einen Rohling fertigen wir je nach Komplexität des Modells zwischen 10 und 80 Formen an. So können wir alle Details der Figuren erfassen. Wichtig ist, dass der Kunsthandwerker zwei Sätze von Gussformen (oder Gussrunden) anfertigt, um das Kunstwerk herzustellen: Gipsformen und Tonformen .

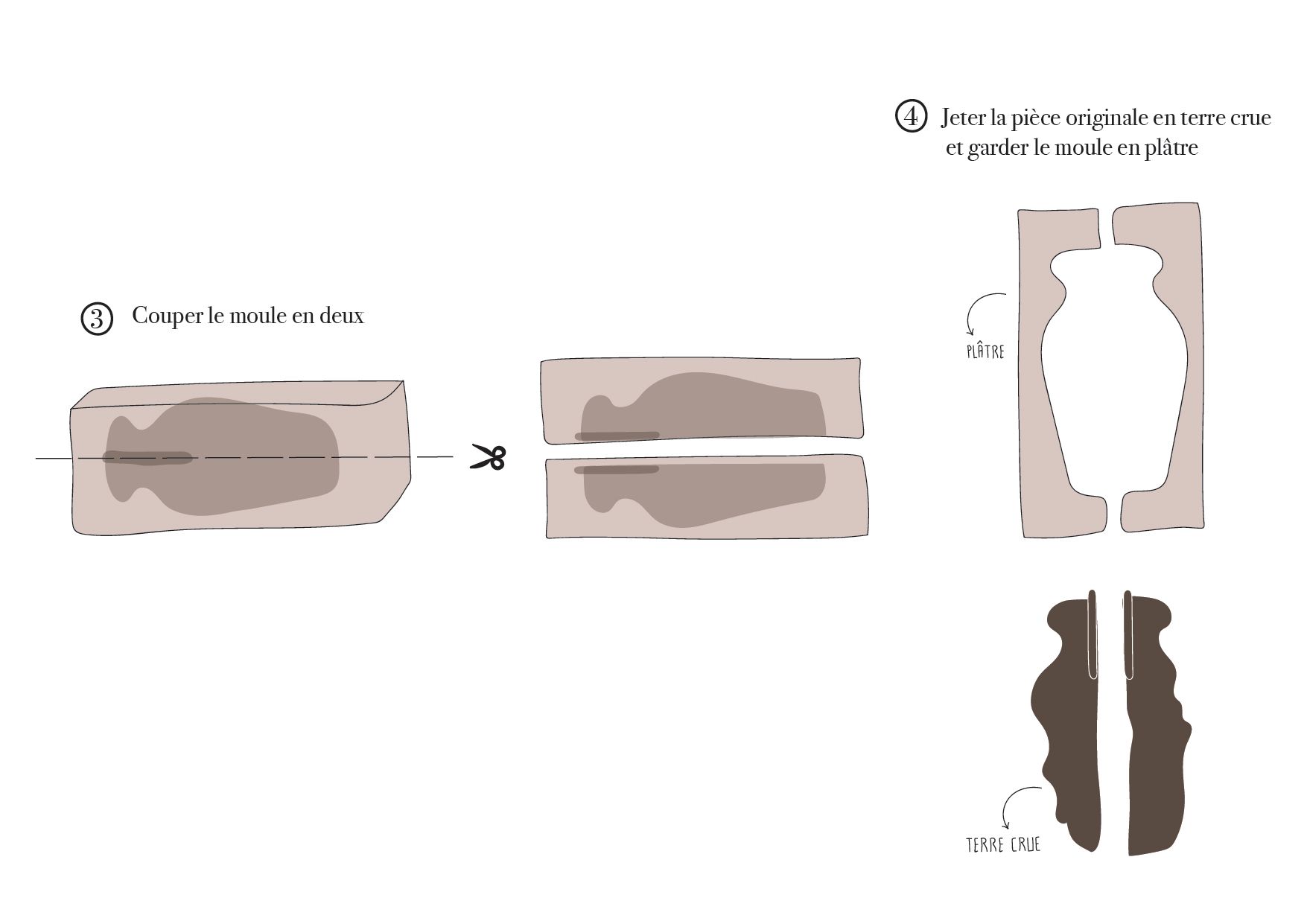

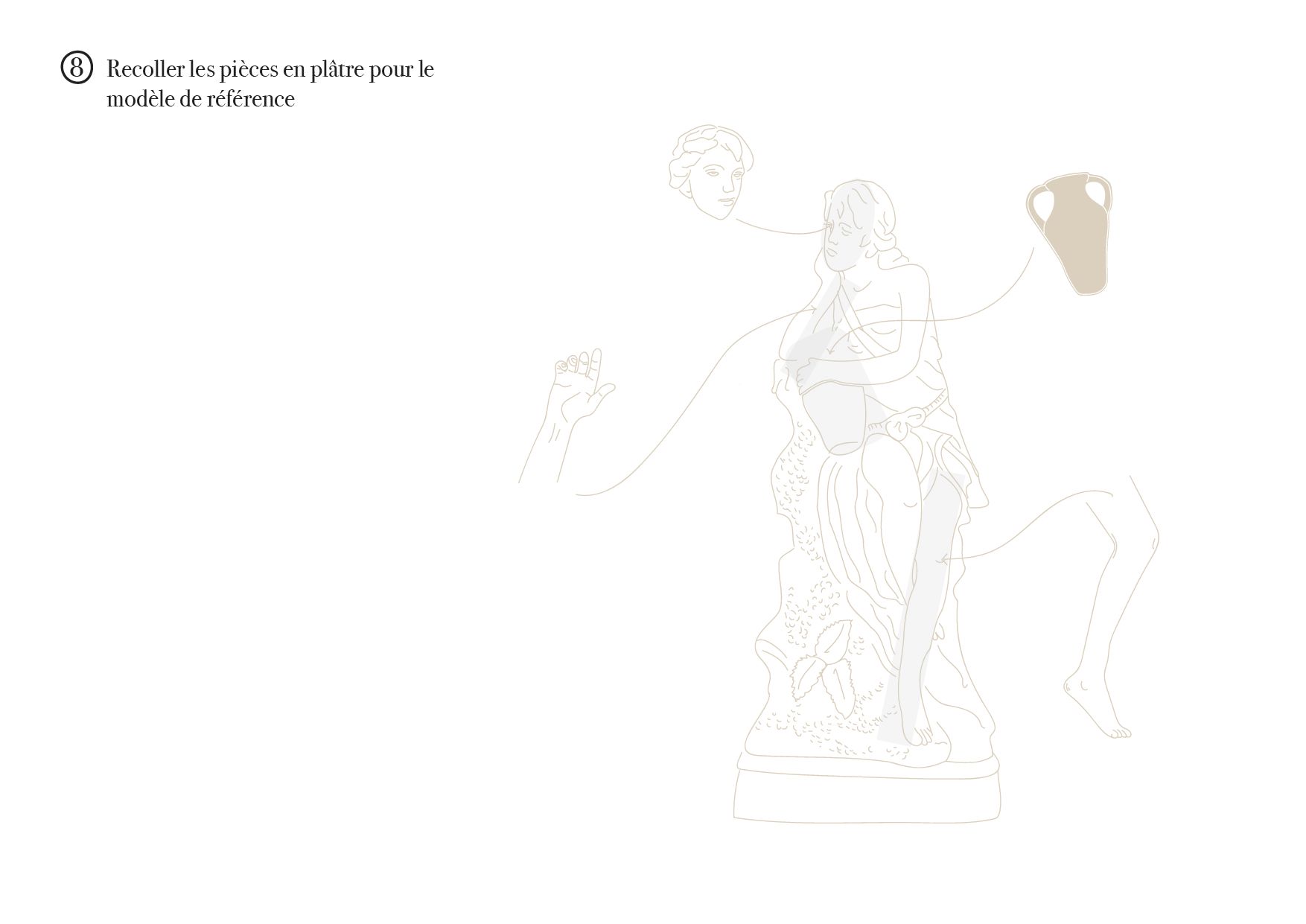

Gipsformen dienen zur Reproduktion der Gipsfigur, die dem Formenbauer als Vorlage dient. Um das Entformen zu erleichtern, wird das Modell mit einer dünnen Schicht Gleitseife bestrichen. Anschließend wird Gipspulver in ein mit Wasser gefülltes Gefäß gestreut. Dieses wird dann um das Modell herum verteilt und mit einer Klinge und feinem Schleifpapier poliert. Das Ganze wird eingeseift und getrocknet. Nun haben wir unsere ersten Formen. Alle erhaltenen Teile werden nachbearbeitet, um ihnen die Feinheit der Originalskulptur zu verleihen. Die Nähte, also die Linien an den Verbindungsstellen der beiden Formteile, werden entfernt.

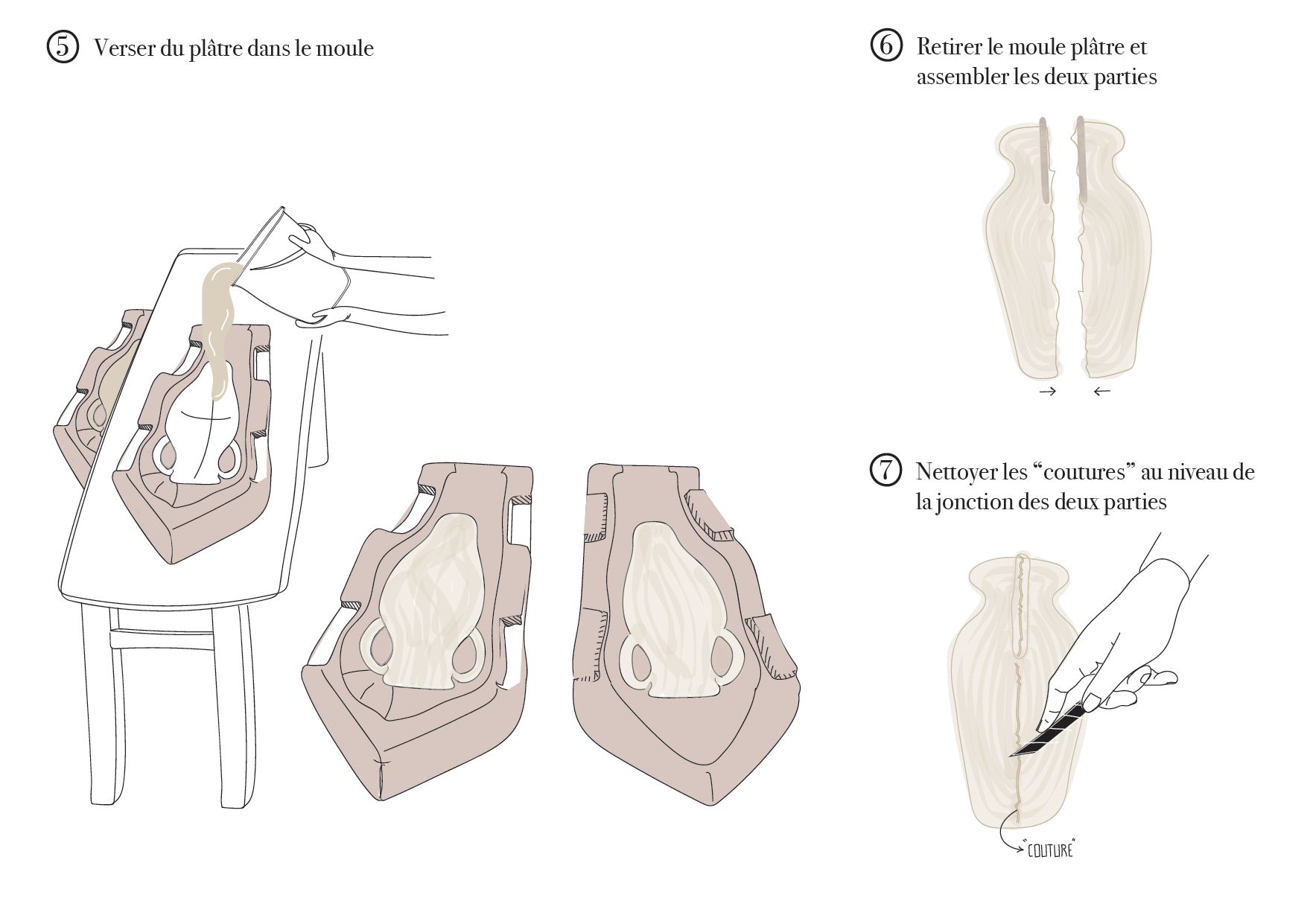

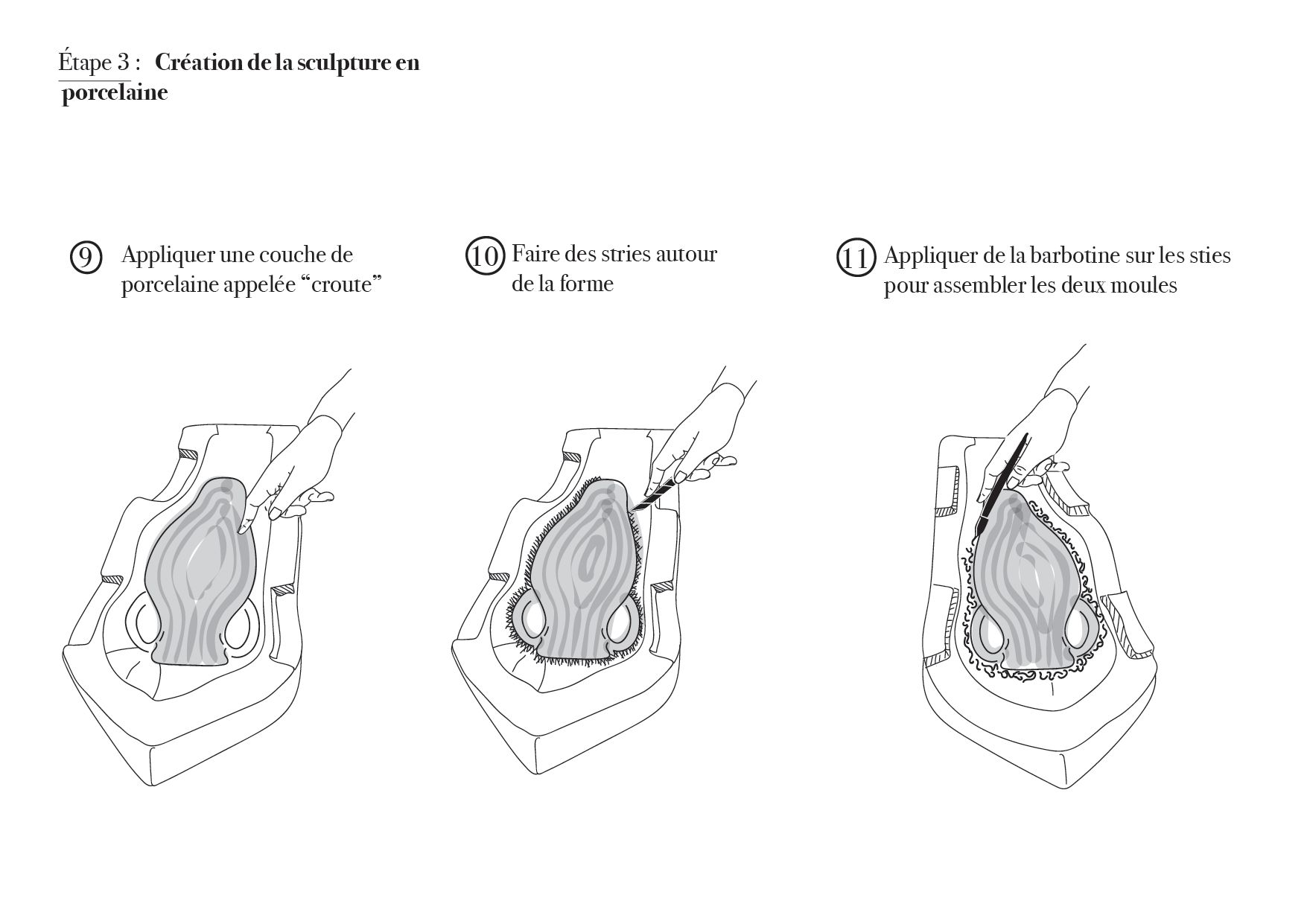

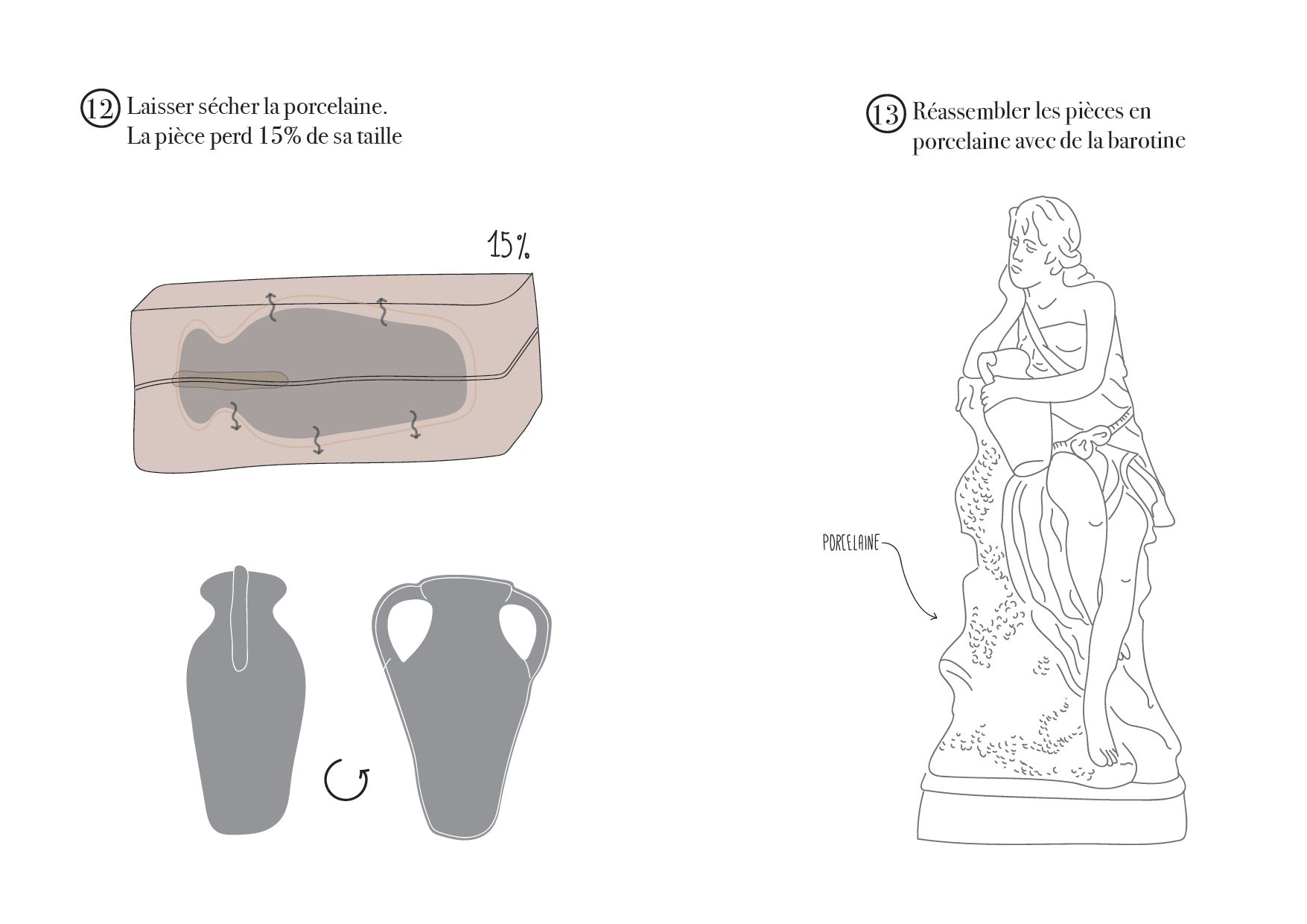

Anhand dieses Modells werden die Tonformen , mit denen das eigentliche Kunstwerk gefertigt wird. Jede dieser Formen hat eine begrenzte Lebensdauer von 15 bis 20 Anwendungen, bevor sie an Präzision oder Porosität verliert. Eine dünne Schicht Porzellanmasse von etwa 5 bis 8 mm Dicke, die sogenannte Kruste, auf eine Hälfte der Form aufgetragen. Dadurch werden alle Details erfasst. Die Kruste wird zunächst mit einem Schwamm und anschließend von Hand verdichtet. Um dem Werkstück mehr Stabilität zu verleihen, werden bestimmte Bereiche mit kleinen Tonkugeln verstärkt, um die endgültige Dicke zu erreichen. Nun werden die beiden Teile zusammengefügt. Der Formenbauer/Reparateur ritzt die Fugen an und bestreicht sie mit Tonschlicker. Sobald die Form geschlossen ist, schlägt er sie mit einem ledergepolsterten Hammer fest, um sicherzustellen, dass die beiden Teile gut haften.

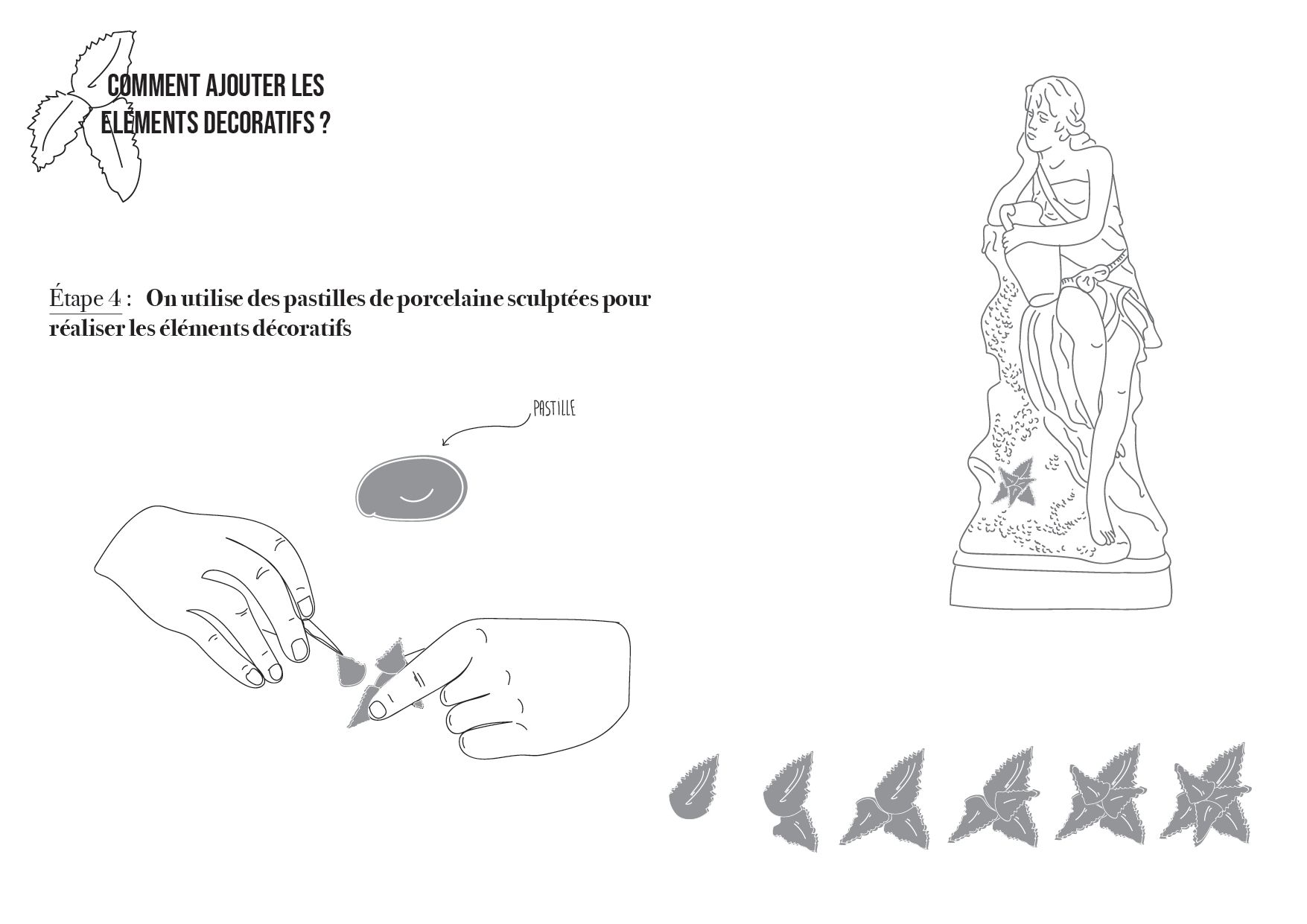

Hier kommt Gips zum Einsatz. Aufgrund seiner Porosität saugt er das Wasser aus der Porzellanmasse auf. Dieser als Schrumpfung bekannte Prozess führt dazu, dass sich das Porzellan zusammenzieht und fester wird. Dadurch lässt es sich ohne Bruch- oder Materialverlustgefahr entformen. Die so entstandenen Stücke werden in einer Feuchtkammer aufbewahrt, bevor sie zusammengesetzt und fertiggestellt werden. In dieser Phase fertigt der Kunsthandwerker mithilfe der Pastillage-Technik . Er verwendet dafür kleine Porzellanscheiben, die er von Hand schnitzt.

Der eigentliche Brennvorgang erfolgt einige Wochen später, damit das Werkstück trocknen kann. Anschließend bringt der Handwerker Stützen an, um ein Verziehen im Ofen zu verhindern. Im 18. Jahrhundert verwendete man runde, holzbefeuerte Ziegelöfen. Heute kommen Gasöfen zum Einsatz. Die Temperatur im Ofen steigt allmählich an, und es konnte bis zu einer Woche dauern, bis die maximale Temperatur zwischen 1245 °C und 1400 °C erreicht war. Heutzutage dauert es etwa 24 Stunden. Dieser langsame Temperaturanstieg verhindert, dass die Rohlinge durch plötzliche Temperaturänderungen platzen.

Nach dem Brennen ist die Arbeit noch nicht beendet. Der Formenbauer muss die Nähte glätten und fehlende Details anhand des Gipsmodells ausbessern. Dieser Vorgang wird als Ausbesserung bezeichnet, daher auch der Name des Handwerkers. Seine modellierende Arbeit macht jedes Stück trotz des Abformverfahrens einzigartig, da er das Material selbst bearbeitet. Die Qualität des fertigen Objekts hängt maßgeblich von der Sorgfalt des Formenbauers ab. Abschließend poliert er das fertige Stück mit einem harten Stein, um ihm seinen vollen Glanz zu verleihen.

Abschluss

Abschluss

Die Kunst der Biskuitporzellanherstellung ist langwierig und akribisch. Die Fertigstellung einer einzelnen Biskuitfigur, die eine Person darstellt, dauert etwa neun Monate. Gruppen können bis zu einem Jahr in Anspruch nehmen. Die uns heute bekannten Stücke zeugen von der großen Präzision der Hersteller weltweit über die Jahrhunderte hinweg, in denen Biskuitporzellan produziert wurde. Wer sein Zuhause mit einem Stück Biskuitporzellan , besitzt ein außergewöhnliches Objekt, das die lange Tradition europäischer Handwerkskunst widerspiegelt. Zwischen wirtschaftlichem Wettbewerb und dem Streben nach Schönheit hat uns Biskuitporzellan, obwohl weiß, eine breite Farbpalette offenbart.

ENTDECKEN SIE ALLE UNSERE KEKSE